Geschäftsbereich Tönnies Beef

Höchste Qualitätsstandards durch spezialisierte Monobetriebe

Tönnies ist einer der führenden Rindfleischproduzenten Deutschlands. Die Standorte Altenburg, Kempten, Wilhelmshaven und das neue Rinderkompetenzzentrum in Badbergen sind spezialisierte Monobetriebe, d.h. sie verarbeiten nur eine Sorte Fleisch – in diesem Fall Rind. Dank der Spezialisierung der Standorte vereint das Unternehmen in seinen Betrieben Expertise, Erfahrung und Fachleute, die am Markt führend sind.

Seit seiner Gründung im Jahr 1990 ist das Unternehmen Tönnies Rind als feste Größe in der Tönnies Unternehmensgruppe etabliert. Tönnies Rind steht für handwerkliche Expertise in Kombination mit den modernsten Produktionsanlagen. Dank dieser Kombination gepaart mit höchsten Qualitätsstandards stellt Tönnies Rind hochwertige Produkte her. Als einer der größten Rinderschlachter auf dem deutschen und europäischen Markt hat das Unternehmen den Anspruch, seine Marktstellung weiter auszubauen.

Regionale Herkunft

Die landwirtschaftliche Erzeugung in Deutschland ist geprägt durch starke Regionen: Allgäu, Artland, Emsland, Münsterland und Thüringen sind fünf starke Regionen, aus denen einen Vielzahl unserer Rinder stammen. Daneben liefern Landwirte aus weiteren Regionen ihre Rinder an unsere Standorte, immer mit dem Fokus auf kurze Transportwege. Schließlich steht der Tierschutz im Fokus der landwirtschaftlichen Erzeugung. Die landwirtschaftlichen Familienbetriebe in diesen Regionen stehen für ihre Erzeugung ein. Gemeinsam mit Ihnen gewinnen wir deutsches Rindfleisch mit Spitzenqualität.

Der Weg der Rinder-Schlachtung in unserem Betrieb in Kempten

Das Rinderkompetenzzentrum in Badbergen

2020 startet Tönnies Rind mit der Eröffnung des neuen Standorts, dem Rinderkompetenzzentrum in Badbergen weiter durch. Der Standort im nördlichen Niedersachsen gehört seit 2017 zur Unternehmensgruppe. Zukünftig bündelt sich dort die gesamte Rinderzerlegung von Tönnies, die bisher noch am Hauptstandort Rheda-Wiedenbrück stattfindet. Dazu werden seit 2019 die bestehenden Räumlichkeiten des Standorts renoviert und neuste Technologien integriert. 2020 ist der neue Standort eröffnet worden und hat die Arbeit aufgenommen. Hierfür investierte Tönnies vor Ort rund 85 Millionen Euro.

Mehr Platz am Hauptstandort schaffen

Die Eröffnung des Rinderkompetenzzentrums in Badbergen ermöglichte es Tönnies, verschiedene Bereiche der Zerlegung, die bis dahin in Rheda-Wiedenbrück angesiedelt waren, dorthin zu verlagern. Dadurch schaffte das Unternehmen Platz am Hauptstandort, der genutzt werden konnte, um die Abläufe vor Ort zu verbessern und zusätzliche Schritte zur Automatisierung einzusetzen. In Badbergen arbeiten rund 500 Mitarbeiter in der Produktion.

Rinderschlachtung modernisieren und zukunftsfähig aufstellen

Das neue Rinderkompetenzzentrum dient primär dazu, die Rindfleischgewinnung zu modernisieren und damit zusammenhängende Aktivitäten zu bündeln. Im Zuge der kompletten Sanierung und des teilweisen Neubaus werden neue Technologien und Maschinen beschafft und eingesetzt, um der Rindervermarktung hierzulande eine Perspektive zu geben. Ein ausgeklügeltes System aus Kühltechnologie, maschinengestützter Zerlegung und hochautomatisiertem Kommissionier- und Versandprozess zeichnen den Schlacht-, Zerlege- und Veredelungsprozess in Badbergen aus.

Historie des Artland-Werks in Badbergen

Das Unternehmen Artland Fleisch und der zentrale Standort in Badbergen haben eine traditionsreiche wie wechselhafte Geschichte. Sie haben seit den 60er Jahren die Erfolgsgeschichte regionaler Fleisch- und Wurstprodukte in der Region des Artlandes in Niedersachsen mitgeprägt und sind dort fest verwurzelt. Gute Voraussetzungen, um mit dem neuen Rinderschlachtzentrum der Tönnies Gruppe ein neues Kapitel der Historie zu schreiben.

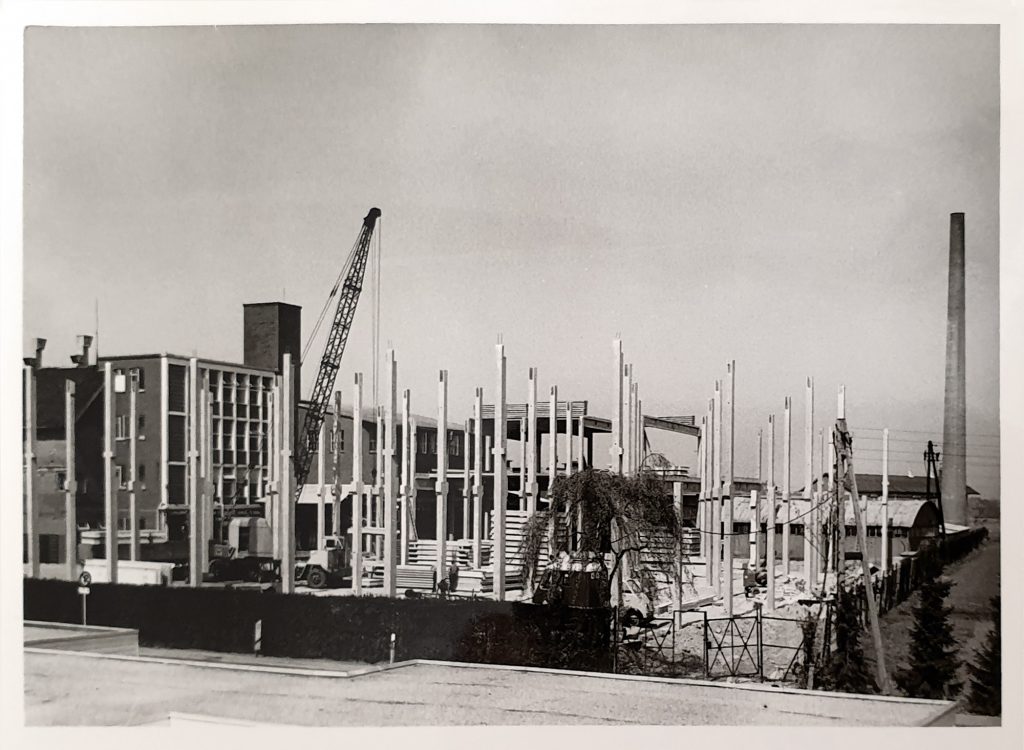

Aufbau der neuen Produktionshalle zur Kapazitätserweiterung Anfang der 60er Jahre

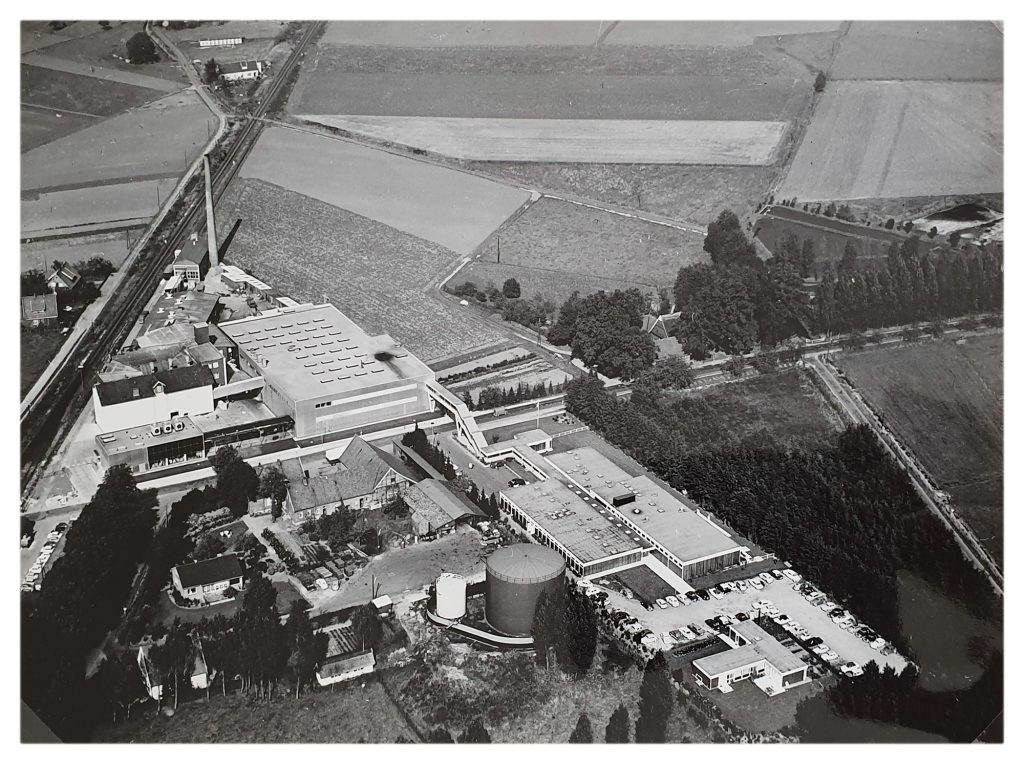

Luftaufnahme des Artland-Betriebs nach dem Neubau 1963/64

Die historische Hofanlage ist bis heute erhalten und wird aktuell von Tönnies neu instandgesetzt

Artland-LKW für den gekühlten Warentransport in den 1970er Jahren

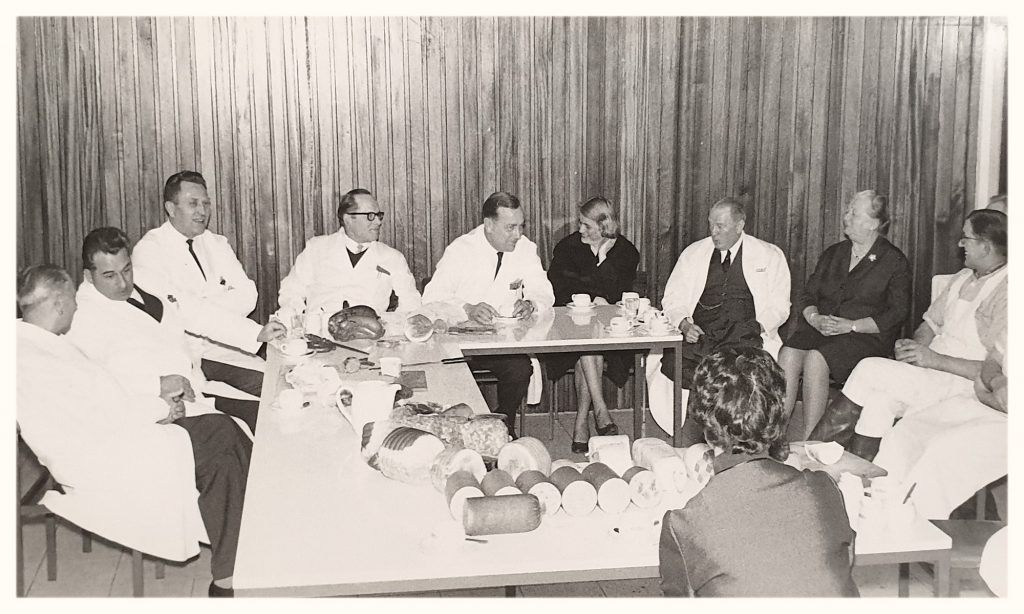

Führungskräfte und Produktentwickler führen in Badbergen eine Verkostung von Artlandwurst durch

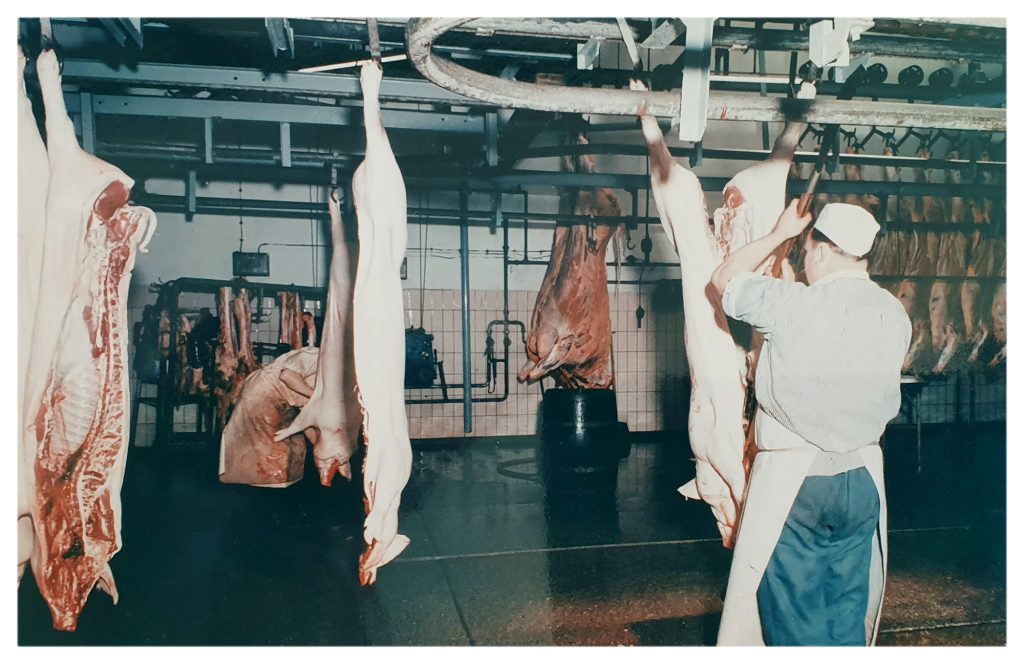

Parallelschlachtung von Rindern und Schweinen in Badbergen

Herta Artland Dörffler schlachtet das 500.000ste Schwein

Der Standort bekommt einen neuen Eigentümer: die Artland Fleischwaren GmbH

Tönnies übernimmt den Betrieb Badbergen

Vermarktung der Produkte des Standorts unter der neuen Marke Tönnies Beef

Daten und Fakten zum Geschäftsfeld

85 Mio.

Euro investiert Tönnies in das neue Rinderzentrum

500

Mitarbeiter sollen zukünftig dort arbeiten

95 %

des Rindes wird einer Wertschöpfung zugeführt

5.400

Schlachtungen pro Woche sind am Standort Badbergen möglich

Kleine Rindfleischkunde

Ganzheitliche Vermarktung der Tiere

Im Rinderkompetenzzentrum Badbergen werden rund 95 Prozent eines Rinds verarbeitet. Vom Jungbullen bis hin zur Milchkuh decken die Produkte die gesamte Bandbreite der Fleischerzeugnisse ab: am bekanntesten natürlich der Burger aus Rinderhackfleisch sowie Steaks und Roastbeef oder auch Innereien. Dadurch können die verschiedenen Verzehrsgewohnheiten weltweit bedient werden. Während der deutsche Verbraucher bevorzugt mageres Rindfleisch verzehrt, ist in Skandinavien und anderen europäischen Ländern Fleisch mit dicker Fettauflage beliebt. In Asien hingegen sind insbesondere Innereien gefragt.

Energieschonende Produktion

Neben der ganzheitlichen Vermarktung der Rinder setzt das Rinderkompetenzzentrum in Badbergen auch auf einen energieschonenden Produktionsprozess. So dient das „Abfallprodukt“ Wärme, welches bei der Kälteerzeugung entsteht, der Warmwasserbereitung. Darüber hinaus sind die Wege, die die Produkte in den Produktionshallen zurücklegen, kurz. So kann auf Zwischenlager verzichtet und zusätzlich Energie eingespart werden.